YH-SSR

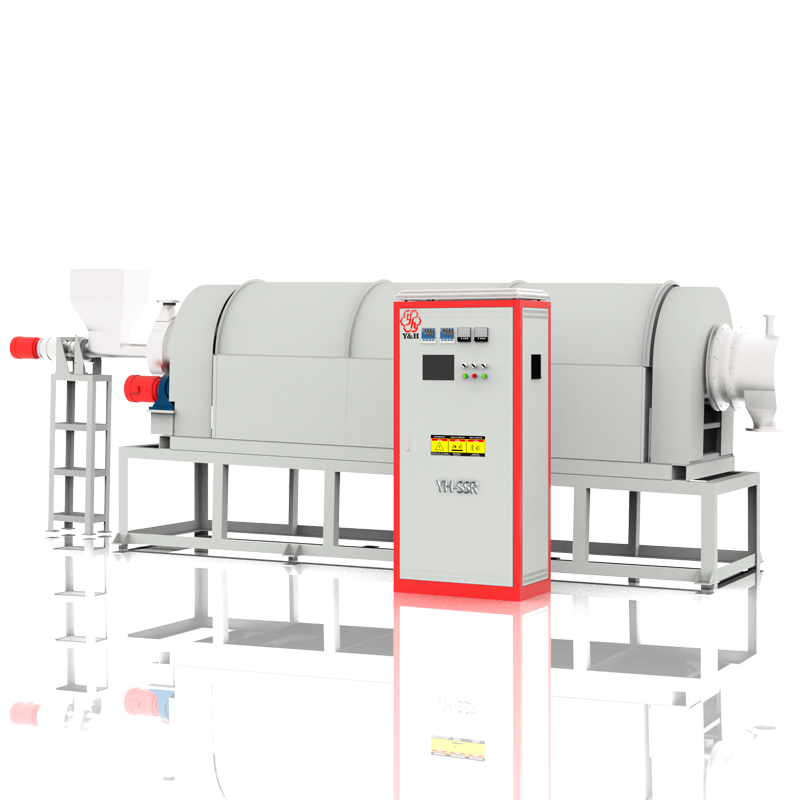

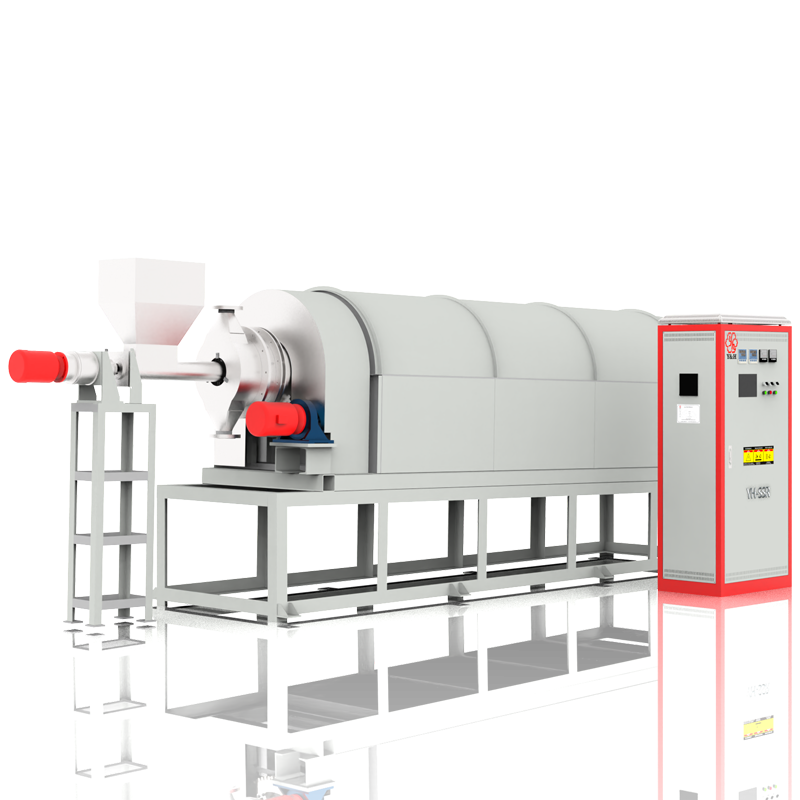

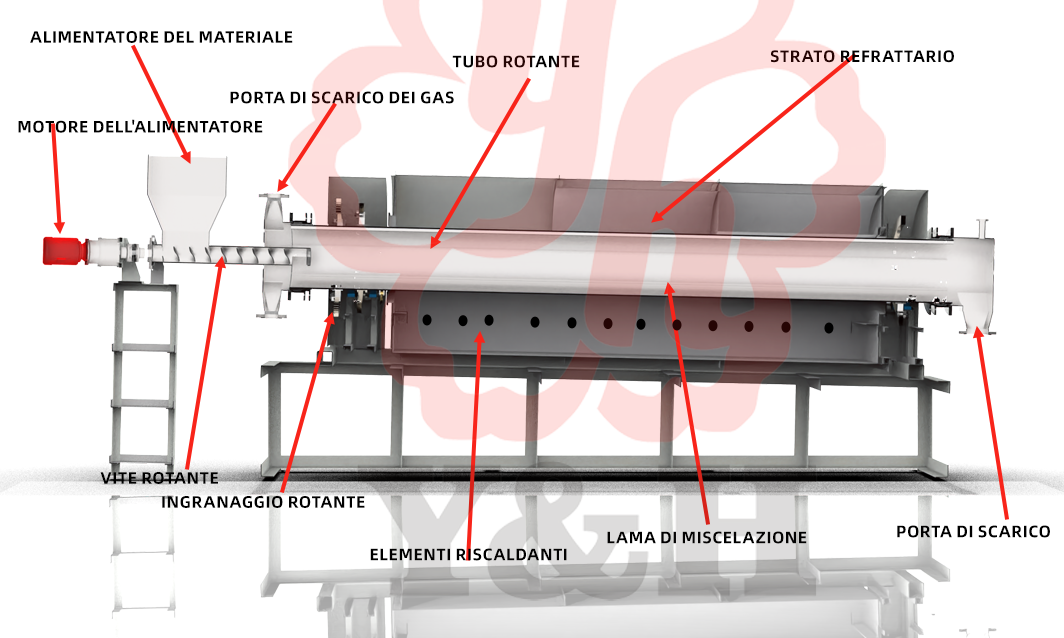

Un forno rotativo a riscaldamento elettrico ad alta temperatura è un’attrezzatura industriale progettata specificamente per i processi di sinterizzazione ad alta temperatura. Utilizza elementi riscaldanti a resistenza come fili resistivi, aste in carburo di silicio o aste in disiliciuro di molibdeno per convertire l’energia elettrica in energia termica, riscaldando e trattando vari materiali. Questo forno è tipicamente composto da un alimentatore, un corpo del forno e, opzionalmente, una sezione di raffreddamento, utilizzata per trasportare i materiali nel tubo interno del forno. La superficie esterna del tubo del forno è ricoperta da materiali refrattari ad alta temperatura e elementi riscaldanti, dove il calore viene trasferito dagli elementi riscaldanti al tubo del forno. Il tubo del forno trasferisce quindi il calore ai materiali in lavorazione, mentre la sua rotazione inclinabile garantisce un riscaldamento uniforme dei materiali ad alte temperature.

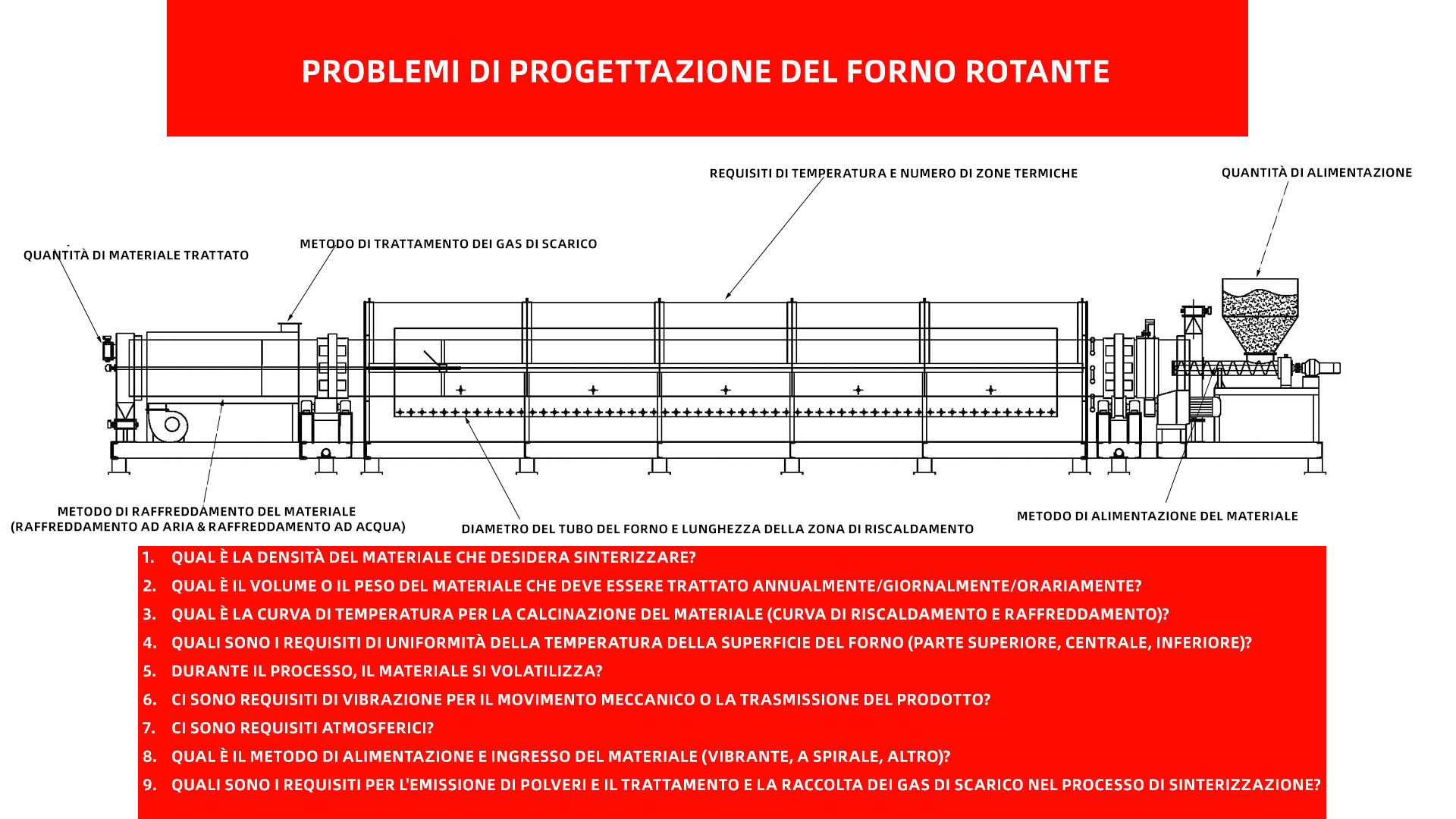

Principi di funzionamento del forno rotativo

(diagramma schematico)

I materiali di diverse proprietà vengono trasportati tramite un alimentatore a coclea (controllo a frequenza variabile) nel tubo del forno rotativo. Il forno rotativo stesso è installato con un angolo di inclinazione definito (massimo 5°). Quando il tubo ruota, il materiale cadrà automaticamente nel tubo e si accumulerà all'estremità. I clienti possono configurare le impostazioni in base al proprio processo di riscaldamento. Il forno si riscalderà automaticamente secondo i parametri impostati. Una volta che il riscaldamento è completato, si può eseguire l'operazione di scarico. Se la temperatura di scarico è troppo alta, si può considerare l'aggiunta di una sezione di raffreddamento (spruzzatura d'acqua o altri metodi di raffreddamento personalizzati).

Caratteristiche standard

Temperatura massima di funzionamento 1700°C (dipende dal materiale del tubo del forno)

Diametro del tubo del forno (tubo metallico massimo 1200 mm, tubo in quarzo o in allumina massimo 200 mm)

Lunghezza del tubo del forno (personalizzabile in base al processo di produzione del cliente)

Guscio del forno a doppio strato con raffreddamento ad aria per mantenere la temperatura della superficie inferiore a 45°C

Pannelli in fibra ceramica formati a vuoto, leggeri, con buon effetto di isolamento termico e risparmio energetico

Asta in carburo di silicio o asta in molibdeno disiliciuro fornita come standard

Protezione a doppio strato (sovracorrente, surriscaldamento e sovratensione, ecc.)

Grado di inclinazione (0-5° personalizzabile, fissato durante l'installazione e la messa in servizio)

Con velocità variabile, la velocità di rotazione può essere controllata

La lunghezza e il numero delle zone di riscaldamento sono personalizzabili

Opzioni (specificare al momento dell'ordine)

Software e sistema di controllo

Riscaldamento su più facce

Anti-corrosione

Controllo multipunto della temperatura

Requisiti di vuoto

Materiali del tubo (acciaio inox, quarzo, carburo di silicio o corindone)

Volume dell'alimentatore

Condizioni di progettazione (i clienti devono rispondere a queste domande, la progettazione dipende dalle risposte seguenti)

Qual è la densità del materiale che si vuole sinterizzare?

Volume o peso dei materiali da trattare per anno/giorno/ora

Curva di temperatura di calcinazione del materiale (curva di salita e raffreddamento della temperatura)?

Uniformità della temperatura della superficie del forno (superiore, centrale, inferiore)?

Il materiale evaporerà durante questo processo?

È richiesta la vibrazione del prodotto per movimento meccanico o trasmissione?

C'è una necessità di atmosfera controllata?

Metodo di alimentazione e scarico dei materiali (vibrazione, coclea, altro)?

Requisiti di emissione e raccolta dei fumi durante il processo di sinterizzazione?